研究の方針

電気電子材料の製造・加工プロセスにおいて、プロセス中の材料表面で生じる現象は数多くあります。このような現象を理解・制御することで省エネルギー且つ高性能な電子デバイスの作製や、エネルギーの効率的な利用など電気電子工学に役立てることができます。特に半導体製造プロセス中に発生する原子スケールの「欠陥」の発生メカニズムおよびその抑制方法の解明は、半導体デバイスの性能に直結するため極めて重要なテーマです。

本研究室では電気電子材料の合成中および電子デバイス動作中に材料表面で起こる現象を原子スケールで理解し、その現象の制御方法やその現象が電子デバイスの特性に与える影響を明らかにすることで、電気電子工学の更なる発展に貢献していきたいと考えています。また、このような研究を効率よく進めるためには実験やその解析方法の高度化が必須であり、実験手技の自動化やロボット化による実験者の負担軽減方法の開発や、ベイズ推定・交換モンテカルロ法によるデータ駆動型スペクトル解析方法の開発を進めています。

これまでの主な研究成果

半導体デバイス作製のためのSi熱酸化反応プロセスの研究

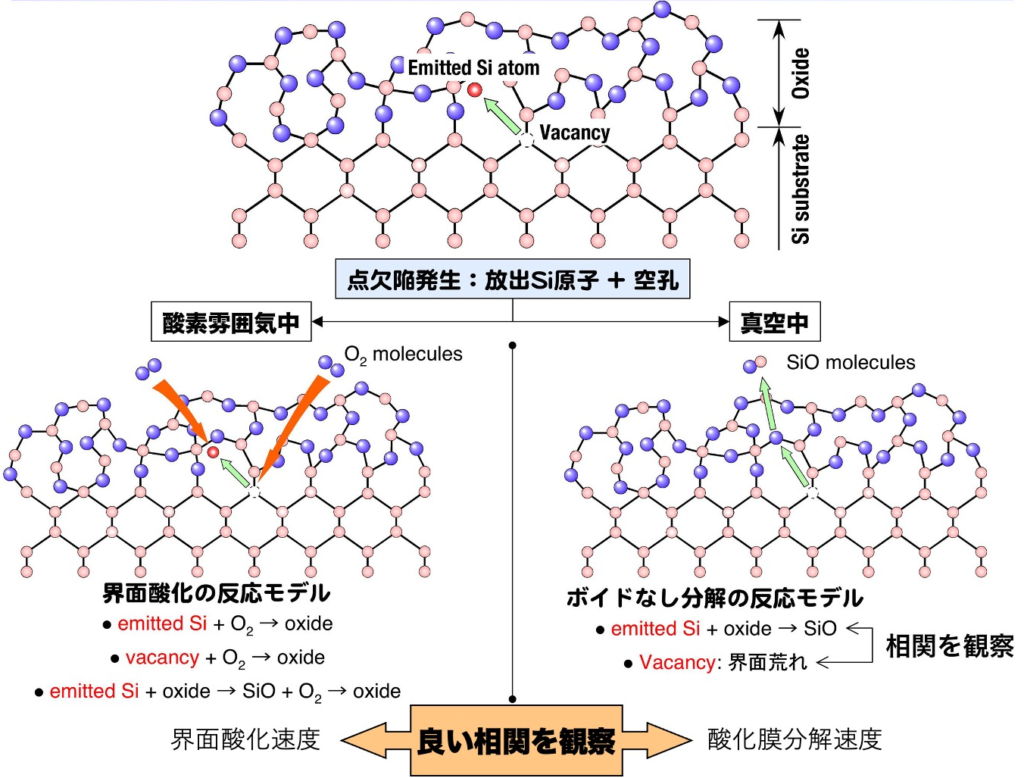

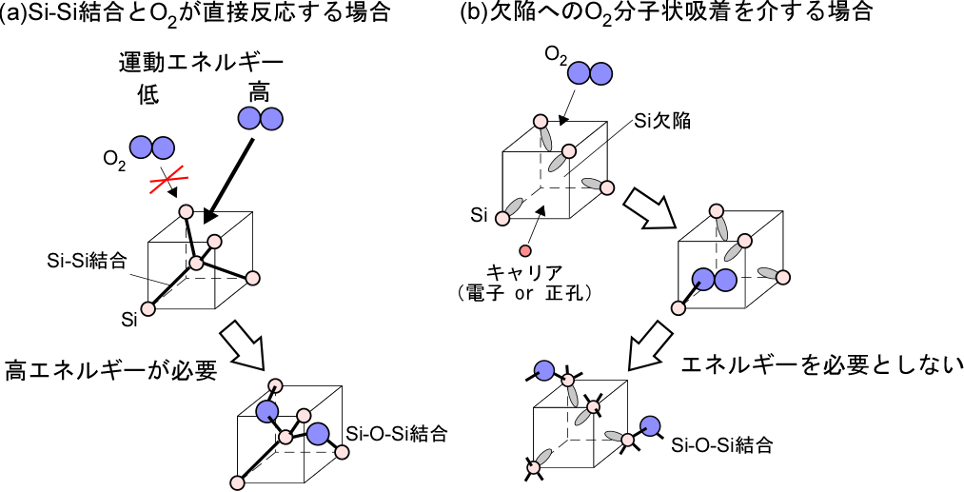

現在の半導体デバイスの製造プロセスでは、Siウエハの熱酸化により絶縁膜であるSiO2が形成されている。熱酸化中はSiO2成長だけでなくウェハ中にドーピングされた不純物の熱拡散も進行するため、不純物拡散抑制のためにウエハを急昇温・降温させて酸化する「急速熱酸化プロセス(Rapid Thermal Oxidation: RTO)」が採用されている。一般的に化学反応速度は温度および物質の濃度によって決まるが、RTOによる酸化反応速度は従来の化学反応測度論で説明できず、その反応メカニズムの詳細な解明が必要とされていた。Si熱酸化プロセスの統合反応モデル構築のため、放射光を用いた光電子分光法や時分割光電子分光法を駆使し研究を進めてきた。その結果、(1) Si-Si結合中にO原子が挿入されることによって発生する「歪み」による点欠陥発生がSi酸化反応の駆動力となっていること[1, 2]、(2) 点欠陥が持つ不対電子に半導体中のキャリアがトラップされ、これによってO2分子の解離が進行すること[3]、(3) 歪みによって発生した点欠陥は、Si熱酸化のみならずSiO2の還元反応にも関与していること[4]、 (4) RTOプロセスでは温度変化による熱歪みによって効率的なSiO2膜生成が達成できていること[5]、 等を明らかにした。

[1] S. Ogawa et al., Jpn. J. Appl. Phys., 52, 110128 (2013).

[2] S. Ogawa et al., AIP Advances, 5, 087146 (2015).

[3] Y. Tsuda, S. Ogawa et al., J. Chem. Phys., 157, 234705 (2022).

[4] S. Ogawa et al., Jpn. J. Appl. Phys., 45, 7063 (2006).

[5] S. Ogawa et al., J. Chem. Phys., 145, 114701 (2016).

次世代電子デバイス用炭素材料合成方法の開発

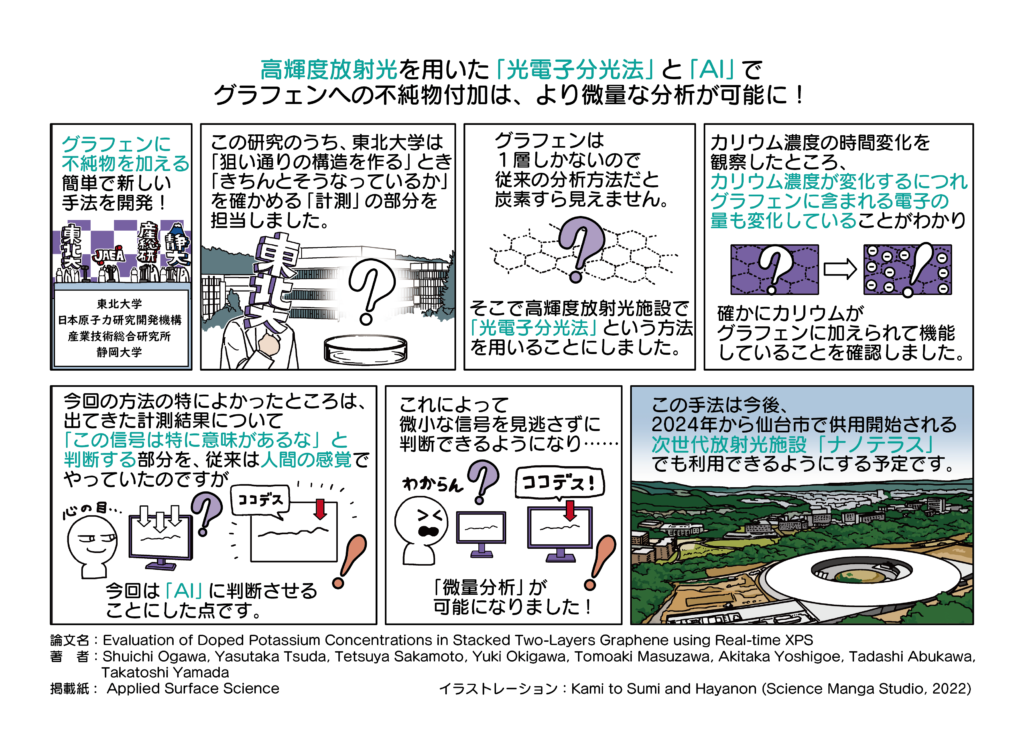

ダイヤモンドやグラフェン、ダイヤモンドライクカーボン等の炭素材料は優れた電気特性や機械特性、化学的安定性を持つため、その活用はカーボンニュートラル社会や水素化社会の実現に欠かせないものである。炭素材料は利用用途に応じて単結晶やナノ結晶、薄膜などその形状を変える必要があり、それぞれの形状に最適な合成方法の開発が必要とされてきた。そこで、高品質な機能性炭素材料成膜技術の開発、および炭素材料を用いた機能性薄膜の作用機序解明について研究を進めてきた。

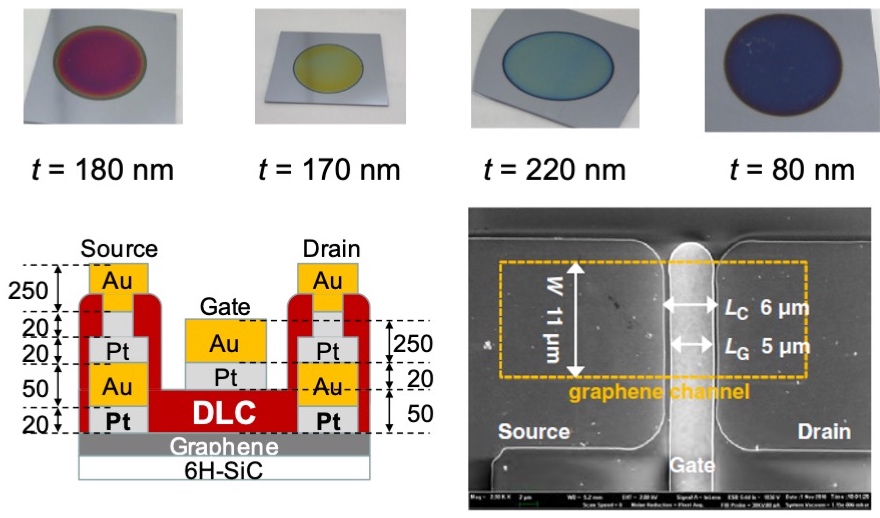

ひとつめの研究成果は絶縁性基板への導電性グラファイト成膜手法の開発である。透明電極の材料となるインジウムは一時期深刻な不足に陥った。それを解決するため、代替材料として極薄のグラファイト膜が着目された。本研究室では光電子制御プラズマCVDを用いて絶縁性SiO2/Si基板上に低抵抗ナノグラファイトを直接成膜できた[6]。また、ナノグラファイト成膜に利用した光電子制御プラズマCVDが低ダメージプロセスであることに着目し、原子1層分のグラフェン上に、グラフェンを破壊することなく絶縁性アモルファス炭素を直接成膜することに成功した[7]。

二つ目の成果はCu基板上熱CVDプロセスの微視的モデル構築である。Si熱酸化プロセスの研究で開発したリアルタイム光電子分光法をCu表面におけるグラフェン熱CVDプロセスの研究にも適用した。グラフェン成膜したCu基板の加熱実験から、熱CVDにおいてCu表面に炭素原子拡散バリア膜が存在していることを示唆するモデルを提案した[8]。

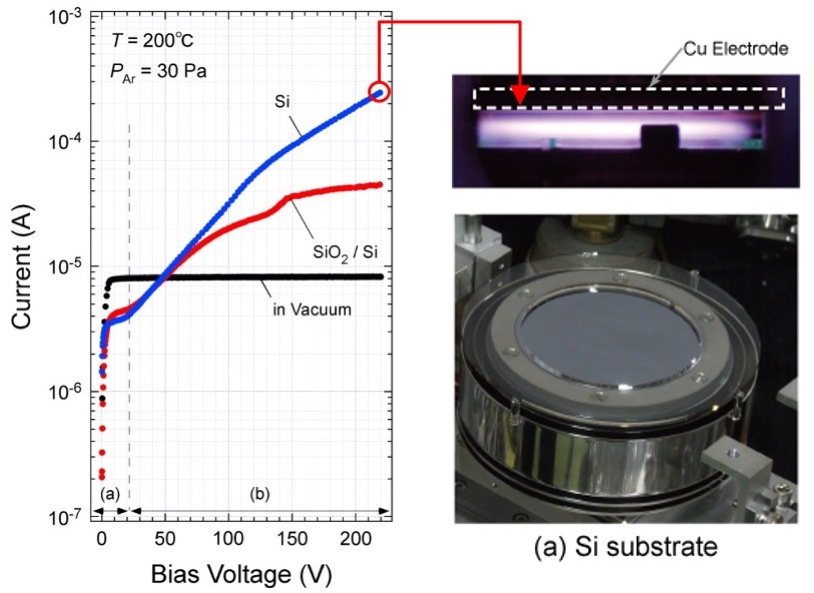

三つ目の成果はグラフェンの選択的分子透過機能の発見とその機構解明である。グラフェンの成膜過程の研究だけでなく、近年はグラフェンの機能性評価の研究を進めてきた。グラフェンが分子の並進運動エネルギーに依存した選択的分子透過機能を持つことを発見し、そのメカニズムを解明した [9]。特にグラフェンが持つ選択的分子透過機能の発見は、高効率水素製造触媒の開発や二酸化炭素削減によるカーボンニュートラル社会の実現に向けて極めて大きな可能性を秘めている。またこのグラフェンを易酸化性遷移金属触媒の保護膜への活用を目指すため、酸化により失活したNi触媒表面の還元による再活性化について詳細に調べた[10]。

[6] T. Takami, S. Ogawa et al., e-J. Surf. Sci. Nanotechnol. 7, 882 (2009).

[7] S. Takabayashi, S. Ogawa et al., Diamond Relat. Mater. 22, 118 (2012).

[8] S. Ogawa et al., Jpn. J. Appl. Phys. 52, 110122 (2013).

[9] S. Ogawa et al., J. Phys. Chem. Lett. 11, 9159 (2020).

[10] S. Ogawa et al., J. Vac. Sci. Technol. A 39, 043207 (2021).

放射光実験・データ解析の自動化・AI化による放射光実験Dx化の促進

電気電子材料工学分野の研究開発では、材料作製条件の網羅的な探索が必要とされている。特に合成材料評価に不可欠な放射光施設は24時間稼働ということもあり、放射光利用実験では深夜・休日を問わない実験が日常化している。これから我が国の生産年齢人口減少が課題として存在する中、大学における研究活動においても省人化・低労力化を進める必要がある。これを達成するのが学術界における実験・研究プロセスのデジタルトランスフォーメーション(Dx)化である。産業界では製造装置等の自動化やロボット化はもはや当たり前であり、そこに大きな市場も存在する一方、研究開発現場では必ずしも装置の自動化は積極的に進められてこなかった。この原因のひとつとして、研究開発はいわゆる「多品種少量生産」であり、一般の製造業で必要とされる「少品種大量生産」の自動化技術との相性が悪いことが挙げられる。一方で、基礎研究における実験作業を極力自動化することは研究者・技術者の負担を軽減し、研究開発力の増進につながると期待される。そのため研究開発現場のニーズにマッチした自動化技術の開発は極めて重要である。

これらの背景を踏まえ、我々は放射光施設でも利用可能なガス供給システムの開発[11]、これまで別行程で行われていた光電子スペクトル解析の一括自動化解析手法による微小ピーク検出方法の開発[12]、利用者の経験や能力に依存しない数理科学モデルを活用した解析プログラムの開発[13]、等を進めている。

[11] Y. Tsuda, S. Ogawa et al., J. Chem. Phys., 157, 234705 (2022).

[12] S. Ogawa et al., Appl. Surf. Sci. 605, 154748 (2022).

[13] in preparation.